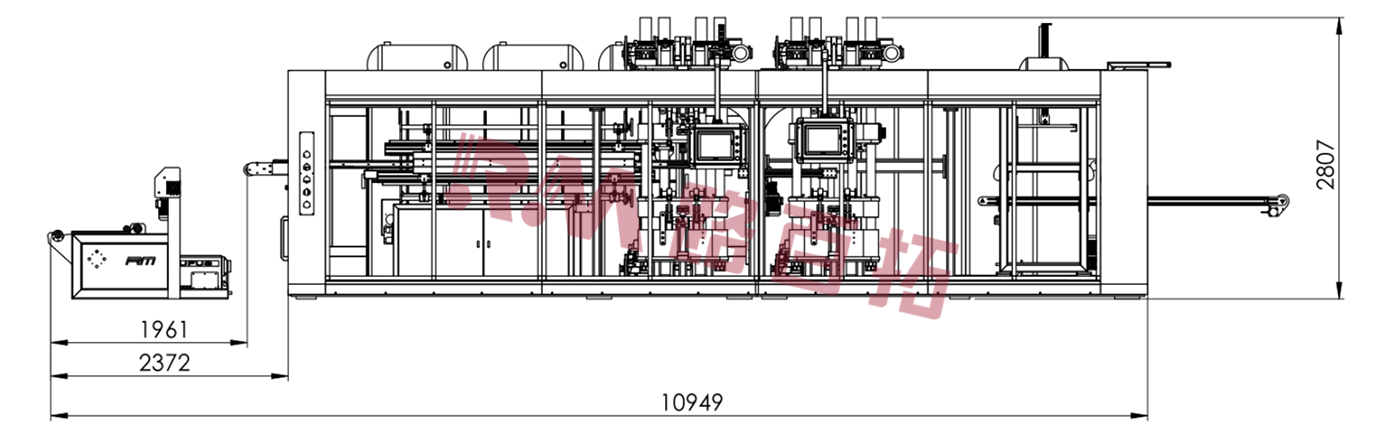

Máquina termoformadora de tres estaciones RM-3

Parámetros de la máquina

| ◆Modelo: | RM-3 |

| ◆Área máxima de formación: | 820*620 mm |

| ◆Altura máxima de formación: | 100 mm |

| ◆Espesor máximo de la hoja (mm): | 1,5 milímetros |

| ◆Presión máxima de aire (bar): | 6 |

| ◆Velocidad del ciclo de secado: | 61/cilindro |

| ◆Fuerza de aplauso: | 80T |

| ◆Voltaje: | 380 V |

| ◆PLC: | KEYENCE |

| ◆Servomotor: | Yaskawa |

| ◆Reductor: | GNORD |

| ◆Aplicación: | bandejas, contenedores, cajas, tapas, etc. |

| ◆Componentes principales: | PLC, motor, cojinete, caja de cambios, motorreductor, bomba |

| ◆Material adecuado: | PP.PS.PET.CPET.OPS.PLA |

| Máx. Molde Dimensiones | Fuerza de sujeción | Velocidad del ciclo de secado | Máx. Hoja Espesor | Max.Foming Altura | Máx.Aire Presión | Material adecuado |

| 820 x 620 mm | 80T | 61/ciclo | 1,5 mm | 100 mm | 6 barras | PP, PS, PET, CPET, OPS, PLA |

Vídeo del producto

Diagrama de funciones

Características principales

✦ Producción eficiente: La máquina incorpora un sistema de control automático que permite moldear, cortar y paletizar productos plásticos de forma rápida y eficiente. Cuenta con funciones de calentamiento rápido, conformado a alta presión y corte preciso, lo que mejora considerablemente la eficiencia de producción.

✦ Flexible y versátil: Esta máquina cuenta con múltiples estaciones que se adaptan a la producción de diferentes tipos y tamaños de productos de plástico. Al cambiar el molde, se pueden producir productos de diversas formas, como platos, vajillas, recipientes, etc. Además, se puede personalizar según las necesidades de cada cliente.

Altamente automatizada: La máquina cuenta con un sistema de operación y control automatizado, que permite automatizar la línea de producción. Está equipada con alimentación automática, conformado automático, corte automático, paletizado automático y otras funciones. Su operación es sencilla y cómoda, lo que reduce la intervención manual y el coste de personal.

✦ Ahorro de energía y protección del medio ambiente: La máquina incorpora un sistema de calefacción de alta eficiencia y un diseño de bajo consumo que minimiza el consumo. Además, cuenta con un control preciso de temperatura y un sistema de purificación de emisiones, lo que reduce la contaminación ambiental.

Área de aplicación

La máquina termoformadora de 3 estaciones es adecuada para el envasado de alimentos, la industria gastronómica y otros campos, brindando conveniencia y comodidad para la vida de las personas.

Tutorial

Preparación del equipo:

Asegúrese de que la máquina termoformadora de 3 estaciones esté conectada y encendida de forma segura, con todas las medidas de seguridad implementadas para evitar accidentes durante el funcionamiento.

Realice una inspección exhaustiva del sistema de calefacción, el sistema de enfriamiento, el sistema de presión y otras funciones para verificar que estén funcionando normalmente y listos para la producción.

Instale con cuidado los moldes necesarios, verificando dos veces que estén bien fijados en su lugar, minimizando el riesgo de desalineación o accidentes durante el proceso de moldeo.

Preparación de la materia prima:

Comience el proceso preparando una lámina de plástico adecuada para el moldeo, asegurándose de que cumpla con las especificaciones de tamaño y espesor necesarias requeridas por los moldes.

Seleccionar materiales plásticos de alta calidad que proporcionen resultados óptimos durante el proceso de termoformado, mejorando la eficiencia y la calidad general de los productos finales.

Configuraciones de calor:

Acceda al panel de control de la máquina termoformadora y configure la temperatura y el tiempo de calentamiento de forma adecuada, teniendo en cuenta el material plástico específico que se utilice y los requisitos del molde.

Deje que la máquina termoformadora tenga suficiente tiempo para alcanzar la temperatura designada, garantizando que la lámina de plástico se vuelva flexible y esté lista para el moldeo.

Conformado - Corte - Apilado y Paletizado:

Coloque suavemente la lámina de plástico precalentada sobre la superficie del molde, asegurándose de que esté perfectamente alineada y libre de arrugas o distorsiones que puedan comprometer el proceso de formación.

Inicie el proceso de moldeo, aplicando cuidadosamente presión y calor dentro del tiempo especificado para darle a la lámina de plástico la forma precisa deseada.

Una vez finalizado el conformado, el producto plástico recién formado se deja solidificar y enfriar dentro del molde, antes de proceder al corte y apilado ordenado para una cómoda paletización.

Sacar el producto terminado:

Inspeccionar meticulosamente cada producto terminado para garantizar que se ajuste a la forma requerida y se adhiera a los estándares de calidad establecidos, realizando los ajustes o rechazos necesarios según sea necesario.

Limpieza y mantenimiento:

Una vez finalizado el proceso de fabricación, apague la máquina termoformadora y desconéctela de la fuente de alimentación para conservar energía y mantener la seguridad.

Limpie completamente los moldes y equipos para eliminar cualquier residuo de plástico o escombros, preservando la longevidad de los moldes y previniendo posibles defectos en productos futuros.

Implementar un programa de mantenimiento regular para inspeccionar y dar servicio a los diversos componentes del equipo, garantizando que la máquina de termoformado se mantenga en óptimas condiciones de funcionamiento, promoviendo la eficiencia y la longevidad para una producción continua.