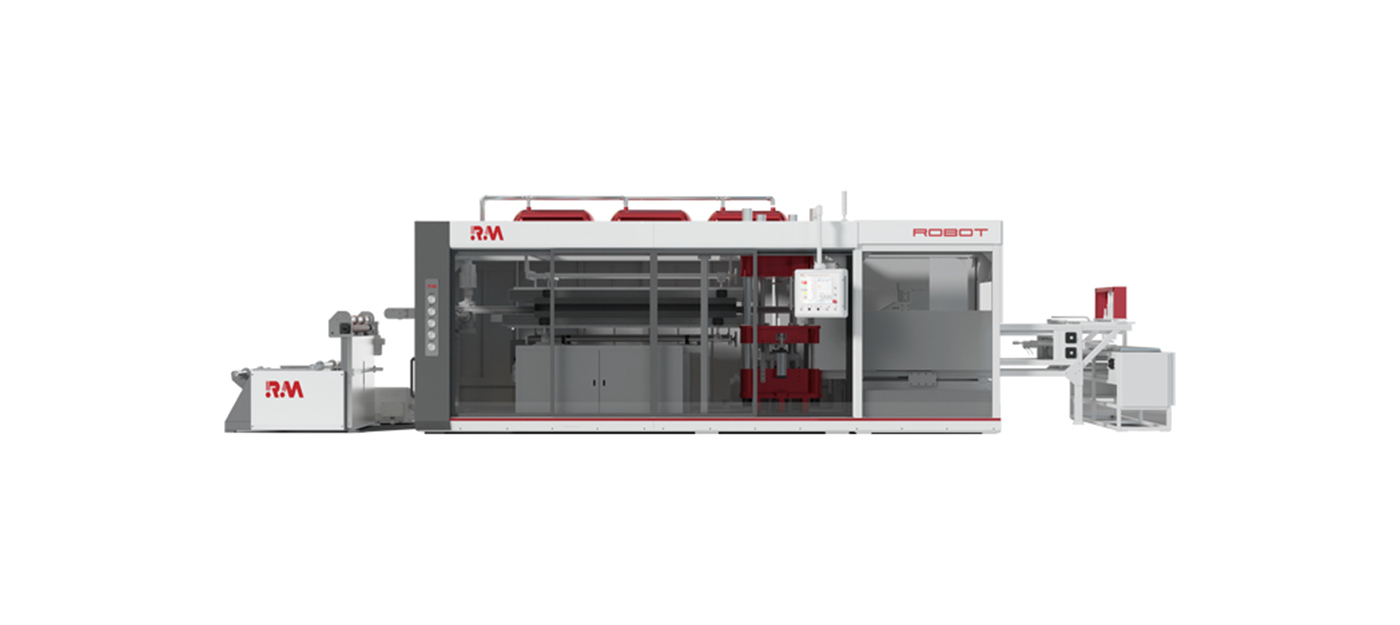

Máquina termoformadora IMC de doble estación RM-2R

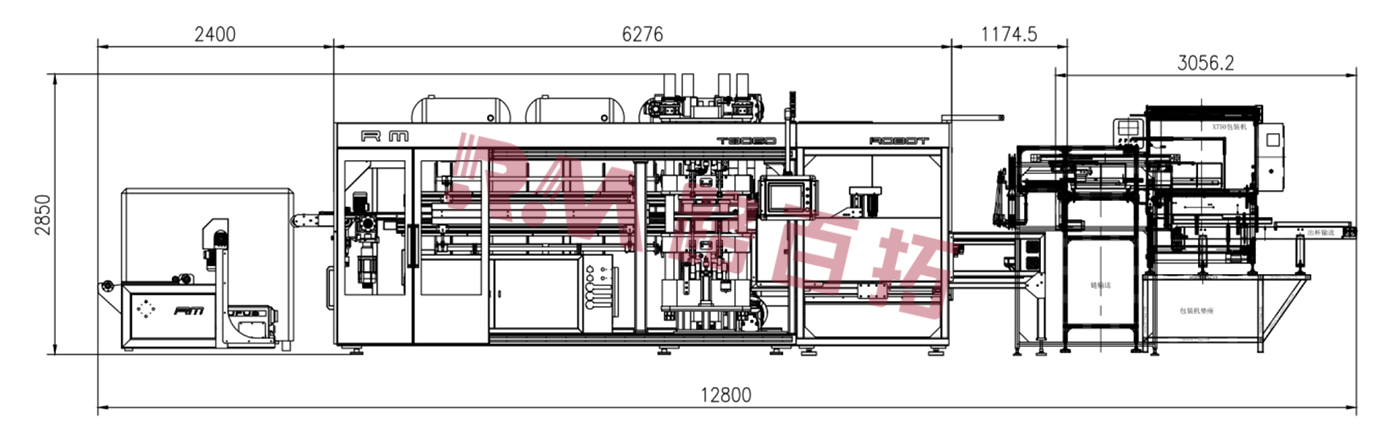

Parámetros de la máquina

| ◆Modelo: | RM-2R |

| ◆Área máxima de formación: | 820*620 mm |

| ◆Altura máxima de formación: | 80 mm |

| ◆Espesor máximo de la hoja (mm): | 2 milímetros |

| ◆Presión máxima de aire (bar): | 8 |

| ◆Velocidad del ciclo de secado: | 48/cilindro |

| ◆Fuerza de aplauso: | 65T |

| ◆Voltaje: | 380 V |

| ◆PLC: | KEYENCE |

| ◆Servomotor: | Yaskawa |

| ◆Reductor: | GNORD |

| ◆Aplicación: | bandejas, contenedores, cajas, tapas, etc. |

| ◆Componentes principales: | PLC, motor, cojinete, caja de cambios, motorreductor, bomba |

| ◆Material adecuado: | PP.PS.PET.CPET.OPS.PLA |

| Máx. Molde Dimensiones | Fuerza de sujeción | Velocidad del ciclo de secado | Máx. Hoja Espesor | Max.Foming Altura | Máx.Aire Presión | Material adecuado |

| 820 x 620 mm | 65T | 48/ciclo | 2 mm | 80 mm | 8 barras | PP, PS, PET, CPET, OPS, PLA |

Vídeo del producto

Diagrama de funciones

Características principales

✦ Producción eficiente: El equipo adopta un diseño de dos estaciones, que permite realizar el formado y el corte simultáneamente, lo que mejora considerablemente la eficiencia de producción. Troquelado integrado: El sistema de troquelado permite un corte rápido y preciso, lo que aumenta la eficiencia del proceso de producción.

✦ Conformado por presión positiva y negativa: Este modelo cuenta con la función de conformado por presión positiva y negativa. Mediante la acción del calor y la presión, la lámina de plástico se deforma en la forma deseada. El conformado por presión positiva proporciona una superficie lisa y uniforme, mientras que el conformado por presión negativa garantiza la precisión de las concavidades y convexidades, lo que aumenta la estabilidad de la calidad del producto.

✦ Apilado automático: El equipo cuenta con un sistema de paletización en línea que permite el apilado automático de productos terminados. Este sistema de apilado automatizado mejora considerablemente la eficiencia de la producción y reduce la intensidad de la mano de obra.

✦ Producción flexible y diversificada: Este modelo es ideal para la producción de productos pequeños, como vasos, platos y tapas desechables para salsas. Además, se adapta a diferentes tamaños y formas de productos. Mediante el cambio de moldes y el ajuste de parámetros, se pueden producir diversos productos.

Área de aplicación

Esta termoformadora de dos estaciones se utiliza ampliamente en las industrias de envasado de alimentos y catering. Gracias a sus ventajas y flexibilidad, ofrece a las empresas soluciones de producción de alta calidad y eficiencia.

Tutorial

Introducción:

El termoformado es un proceso de fabricación versátil y eficiente que se utiliza en diversas industrias. Para garantizar una producción fluida y una calidad superior, la preparación adecuada de los equipos, la manipulación de las materias primas y el mantenimiento son vitales.

Preparación del equipo:

Antes de comenzar la producción, verifique la conexión y la alimentación de su termoformadora de dos estaciones. Inspeccione minuciosamente los sistemas de calentamiento, enfriamiento y presión, así como otras funciones, para garantizar su correcto funcionamiento. Instale firmemente los moldes necesarios, asegurándose de que estén perfectamente alineados para evitar posibles contratiempos durante el proceso de fabricación.

Preparación de la materia prima:

Comience seleccionando una lámina de plástico adecuada para moldear, asegurándose de que se ajuste a los requisitos específicos del proyecto. Preste mucha atención al tamaño y al grosor, ya que estos factores influyen significativamente en la integridad del producto final. Con una lámina de plástico bien preparada, sienta las bases para obtener resultados de termoformado impecables.

Configuraciones de calor:

Abra el panel de control de su termoformadora y ajuste la temperatura y el tiempo de calentamiento. Tenga en cuenta las características del plástico y los requisitos del molde al realizar estos ajustes. Deje que la termoformadora alcance la temperatura establecida, asegurándose de que la lámina de plástico alcance la suavidad y moldeabilidad deseadas para un moldeado óptimo.

Formación - Apilado:

Coloque con cuidado la lámina de plástico precalentada sobre la superficie del molde, asegurándose de que quede plana y lisa. Inicie el proceso de moldeo, permitiendo que el molde aplique presión y calor dentro del tiempo establecido, moldeando hábilmente la lámina de plástico hasta obtener la forma deseada. Después del moldeado, deje que el plástico se solidifique y enfríe dentro del molde, procediendo al apilado ordenado y sistemático para una paletización eficiente.

Sacar el producto terminado:

Inspeccione minuciosamente cada producto terminado para garantizar que tenga la forma requerida y cumpla con los más altos estándares de calidad. Esta meticulosa evaluación garantiza que solo salgan de la línea de producción creaciones impecables, consolidando su reputación de excelencia.

Limpieza y mantenimiento:

Para preservar la eficiencia de su equipo de termoformado, adopte una rutina de limpieza y mantenimiento rigurosa. Después de usar la máquina de termoformado, apáguela y desconéctela de la fuente de alimentación. Limpie a fondo los moldes y el equipo para eliminar cualquier residuo de plástico o residuos. Inspeccione periódicamente los diversos componentes del equipo para garantizar su óptimo funcionamiento y asegurar una productividad ininterrumpida.